レーザーカッター・レーザー加工機の使い方や選び方をプロに聞きたい方へ。

あなたに最適なレーザーカッター選びを無料でお手伝いします。

あなたに最適なレーザー加工機選びを

無料でお手伝いします。

レーザーカッター・レーザー加工機選びの無料相談を受け付けているコムネットです。

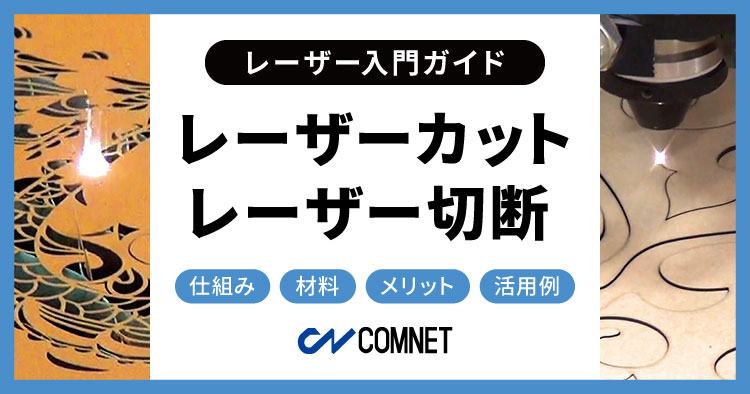

レーザーカットは、レーザー光で材料を切断、裁断するレーザー加工方法です。

効率的かつ高い品質で材料をカットできるため、製造業を中心に多くの業界で活用されています。

このページでは、レーザー加工機の導入を考えている方のために、レーザーカットの仕組み、カットできる材料、カットできる材料の厚み、レーザーカットのメリット、デメリットについて解説しています。

目次

レーザーカッター・レーザー加工機の使い方や選び方をプロに聞きたい方へ。

あなたに最適なレーザーカッター選びを無料でお手伝いします。

あなたに最適なレーザー加工機選びを

無料でお手伝いします。

レーザーカットの概要と仕組み

レーザーカットの概要や仕組みを解説します。

レーザーカットとは?

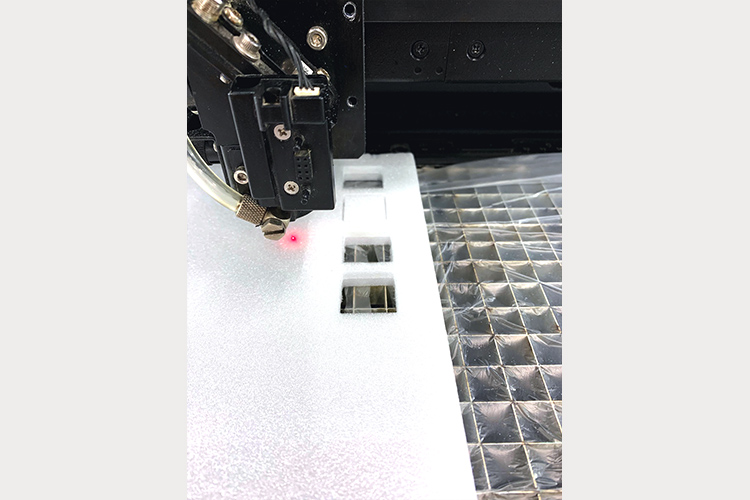

レーザーカットは、レーザー加工のひとつで、材料を切断したり、穴を開けたりする加工方法です。

レーザー切断、レーザー裁断とも呼ばれています。

レーザー光を照射し、材料を溶解・蒸発させながらカットします。

レーザーの出力設定(パワー、スピードなど)を細かく調整できるため、やわらかい素材から硬い素材まで、幅広い材料に対応できます。

カットする形状は、グラフィックソフトやCADソフトで作成されたデータに基づいて切断されるため、正確かつ自由度の高い形状にカットできるのが特徴です。

レーザーカッター・レーザー加工機の使い方や選び方をプロに聞きたい方へ。

あなたに最適なレーザーカッター選びを無料でお手伝いします。

あなたに最適なレーザー加工機選びを

無料でお手伝いします。

レーザーカットの仕組み

レーザーカットは、下記のような仕組み・流れで行われます。

細かい部分は機種によって異なりますが、多くのレーザー加工機で用いられる基本的な流れです。

- レーザーカット用データの作成(グラフィックソフト、CADソフトを使用)

- レーザーの出力設定

- 加工材料の設置

- レーザーカット

レーザーカットの種類

レーザーカットは、用途によってさまざまな加工方法があります。

レーザーカットでできる加工の種類について、詳しく解説します。

- 切断、裁断、フルカット

- 穴あけ

- ハーフカット(キスカット)

- ミシン目カット

切断、裁断、フルカット

切断、裁断、フルカットは、レーザー光によって材料を完全に切り離す加工方法です。

アクリルやプラスチックなどの樹脂製品や木材、紙の切り抜き、布、革の裁断に活用されています。

カットした断面がなめらか、削りカスが出ない、複雑で自由な形状にカットできるといった特徴があります。

穴あけ

レーザーカットは、材料の穴あけにも適しています。

幅広い材料に対応でき、データに基づいて加工するため、異なる大きさや形状の穴を精密かつ正確な位置にあけることができます。

切断と同じく、カットした断面がなめらかで、削りカスが出ないのが特徴です。

ハーフカット(キスカット)

ハーフカット(キスカット)は、材料の一部をカットする方法です。

レーザーの出力設定を調整することで、複数の種類で構成された材料のすべてを切り離さず、一部だけをカットすることができます。

ハーフカットの代表的な活用例は、シール・ラベルなどのセパレーター(剥離材)がついている製品です。

基材だけをカットして、セパレーターは残すといった加工ができます。

ほかにも多層フィルムの一部の層だけをカットして、パッケージの簡易開封、易開封(イージーオープン)に活用する例もあります。

シール・ラベル、フィルムのパッケージのレーザー加工は、下記のページでより詳しく解説しています。

- シール・ラベル向けレーザー加工機 SEIシリーズ LabelMaster(ラベルマスター)

- 軟放送・フィルム向けレーザー加工機 SEIシリーズ PackMaster(パックマスター)

- フィルム加工|用途別ソリューション

レーザーカッター・レーザー加工機の使い方や選び方をプロに聞きたい方へ。

あなたに最適なレーザーカッター選びを無料でお手伝いします。

あなたに最適なレーザー加工機選びを

無料でお手伝いします。

レーザーカットできる材料・素材

レーザーカットできる材料・素材について解説します。

具体的に検討している材料がある方は、レーザー加工を導入する判断基準になると思いますので、ぜひご参照ください。

レーザーカットできる材料・素材は、大きくレーザーの種類によって異なります。

このページでは、レーザー加工機のなかで最も普及しているCO2レーザー加工機と、ファイバーレーザー加工機でカットできる材料・素材を紹介します。

CO2レーザー加工機でカットできる素材

CO2レーザー加工機は、非金属素材のカットに適しています。

おもに、アクリル、木材、紙、革、布など幅広い材料をカットできます。

金属は鉄、ステンレスはカットできますが、高い出力が必要なため、大型レーザーが必要になります。

また、アルミニウム・真鍮・銅など反射性が高い材料には適していません。

CO2レーザー加工機でカットできる素材

- アクリル

- 木材

- 紙

- 革、レザー

- 布、生地

ファイバーレーザー加工機でカットできる素材

ファイバーレーザー加工機は、CO2レーザー加工機が苦手とする金属素材のカットに適しています。

鉄、ステンレスをはじめ、アルミニウム・真鍮・銅など反射性が高い材料をカットできます。

ファイバーレーザー加工機でカットできる素材

- 鉄

- ステンレス

- アルミニウム

- 真鍮

- 銅

レーザーカッター・レーザー加工機の使い方や選び方をプロに聞きたい方へ。

あなたに最適なレーザーカッター選びを無料でお手伝いします。

あなたに最適なレーザー加工機選びを

無料でお手伝いします。

レーザーカットのメリット・長所

レーザーカットのメリットについて解説します。

レーザー以外の切断方法には、ハサミやノコギリのような手作業から、カットソー、バンドソー、ウォータジェットカッターといった工作機械があります。

これらの切断方法と比較して、レーザーカットにはどのようなメリットがあるのか解説していきます。

レーザーカットのメリット・長所

- 高速にカットできる

- 材料を固定せずにカットできる

- 削りカスが出ない

- ひとつだけカットしても手間やコストが変わらない

- バリやドロスが発生しにくい

- 複雑な形状をカットできる

- 狭い場所へカットできる

高速にカットできる

レーザーカットは加工速度が速いのが特徴です。

複雑な形状も正確に安定してカットできるため、生産性が向上します。

とくにガルバノレーザー加工機は、加工エリアや材料が限られますが、超高速でカットすることができます。

材料を固定せずにカットできる

工作機械では、材料を固定するためにクランプやホルダーが必要なものがありますが、レーザー加工機は、基本的に材料の固定が必要ありません。加工テーブルの上に乗せるだけで加工できます。

紙や布などの薄くて軽い材料は動きやすいため、バキュームで吸気して固定します。

クランプやホルダーによる固定は、材料に変形や歪みを発生させる場合がありますが、レーザーカットは固定しないため、材料のロスを最低限に抑えられます。

また、材料を固定する手間や時間が少なくて済みます。

削りカスが出ない

レーザーカットは、材料をレーザー熱で「焼き切る」加工方法です。

刃物による切削加工ではないので、削りカスが発生することがありません。

削りカスが加工に影響したり、清掃する必要がないため、効率的な加工が可能です。

ひとつだけカットしても手間やコストが変わらない

従来の刃物による切断方法では、材料や加工内容が異なると、刃物や刃型を交換したり、調整が必要です。

レーザーカットは、加工データと出力設定を調整するだけで、個数に関わらず同じ手間やコストで加工することができます。

ひとつだけかっとしても手間やコストが変わらないので、多品種少量生産(小ロット多品種)への対応や試作、検証を効率的に行うことができます。

バリやドロスが発生しにくい

レーザーカットは、切削面にバリ(切れくず)やドロス(余分な材料)がほとんど発生しません。

後工程での研磨作業が不要となるため、工数削減に貢献します。

複雑な形状をカットできる

レーザーカットは、グラフィックソフトやCADソフトで作成したデジタルデータをもとに正確に加工できます。

手作業では膨大な時間がかかる複雑な形状の加工時間を短縮したり、刃型では再現できない形状のカットにも対応できます。

狭いスペースでもカットできる

レーザーカットは、非常に細かなレーザー光線を照射します。

このため、刃物が入らないような狭いスペースにもカットできます。

レーザーカッター・レーザー加工機の使い方や選び方をプロに聞きたい方へ。

あなたに最適なレーザーカッター選びを無料でお手伝いします。

あなたに最適なレーザー加工機選びを

無料でお手伝いします。

レーザーカットのデメリット・短所

一方で、レーザーカットにはいくつかの注意すべき点も存在します。

断面が焦げたり、変色する場合がある

レーザーカットは、レーザーの熱によって切断する加工方法のため、材料によっては断面が焦げたり、変色する場合があります。

焦げや変色が気になる場合は、レーザーカット後に研磨作業が必要になります。

材料が変形する場合がある

レーザーの熱によって切断する加工方法のため、熱の影響を受けやすい材料は、変形する場合があります。

また、溶けやすく固まりやすい材料は、レーザーでカットしてもすぐに固まってしまう場合があります。

材料の厚みや製造方法によって異なるので、加工前に十分なテストが必要です。

レーザーカッター・レーザー加工機の使い方や選び方をプロに聞きたい方へ。

あなたに最適なレーザーカッター選びを無料でお手伝いします。

あなたに最適なレーザー加工機選びを

無料でお手伝いします。

あなたに最適なレーザーカッター・レーザー加工機をご提案します

レーザー加工機・レーザーカッターの概要について解説してきました。

具体的にレーザー加工機の導入を検討したい、一度話を聞いてみたいという方は、ぜひレーザーカッター選びの無料相談にお申し込みください。日本国内で業務用レーザーカッターを20年間販売してきた実績を活かし、あなたに最適なレーザーカッターをご提案させていただきます。

サンプル作成やレーザー加工機の見学、デモンストレーションなど、お客様のご要望に合わせてさまざまな検討方法をご用意しております。ぜひお気軽にお問い合わせください。

レーザー加工をまとめて学べるガイドブック配布中!

コムネットでは、レーザー加工の導入を検討している方に向けて、下記のガイドブックを配布しています。

あなたに適したレーザー加工機を選ぶための知識を解説しているので、ぜひご活用ください。