レーザーカッター・レーザー加工機選びの無料相談を受け付けているコムネットです。

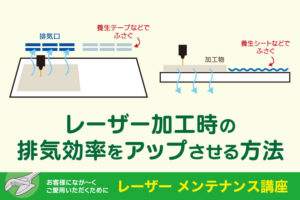

レーザー加工の安全性や加工品質を高めるには、レーザー加工時に発生するガスや煙・粉じんをしっかりと排出することが大切です。

今回はレーザー加工時の排気効率をアップさせる方法、カット加工するお客様にご使用いただいている「カッティングボックス」を使う理由をご紹介します。

レーザーカッター・レーザー加工機の使い方や選び方をプロに聞きたい方へ。

あなたに最適なレーザーカッター選びを無料でお手伝いします。

>> レーザーカッター選びの無料相談に申し込む

目次

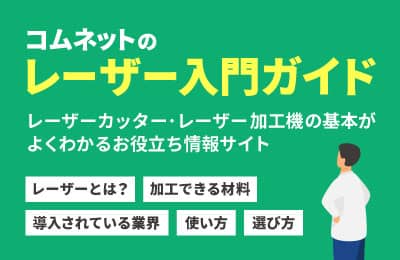

レーザー加工時の排気効率をアップさせる方法(カッティングボックスがない場合)

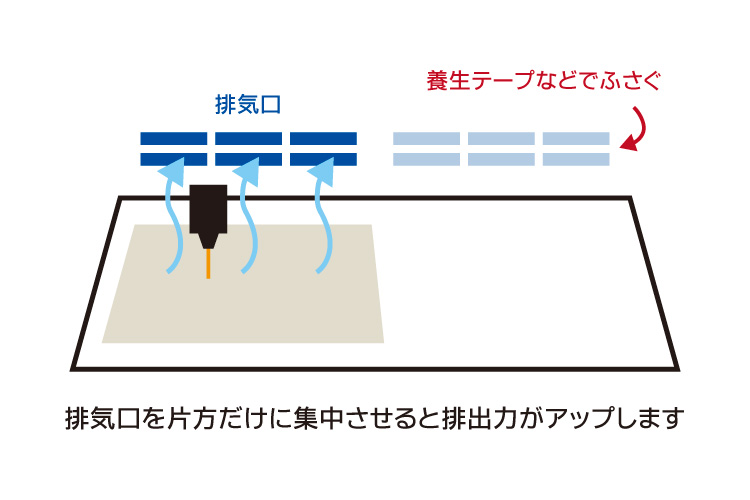

レーザー加工時に発生する煙・粉じんは、加工テーブル後方の排気口から排出されます。

加工する範囲が小さい場合は、加工する位置に近い排気口だけから排出させると、効率よく煙・粉じんを排気させることができます。

※テーブルいっぱいのサイズを加工する際は、全ての排気口から排出するようにしましょう。

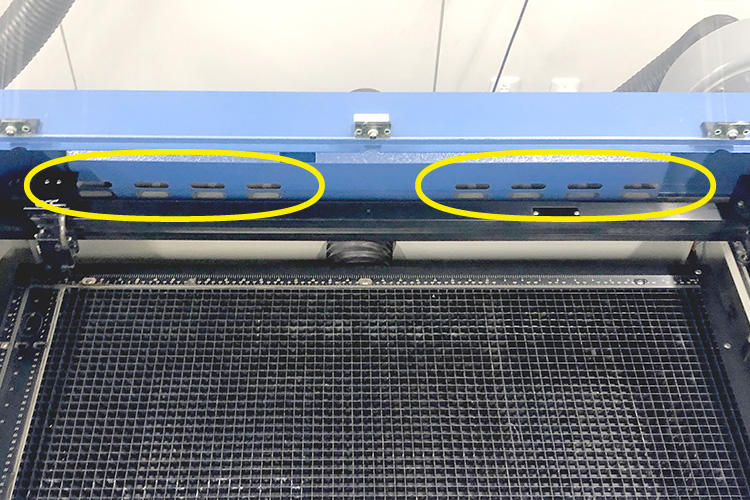

機械後方に設置されている排気口

レーザー加工時の排気効率をアップさせる方法(カッティングボックスがある場合)

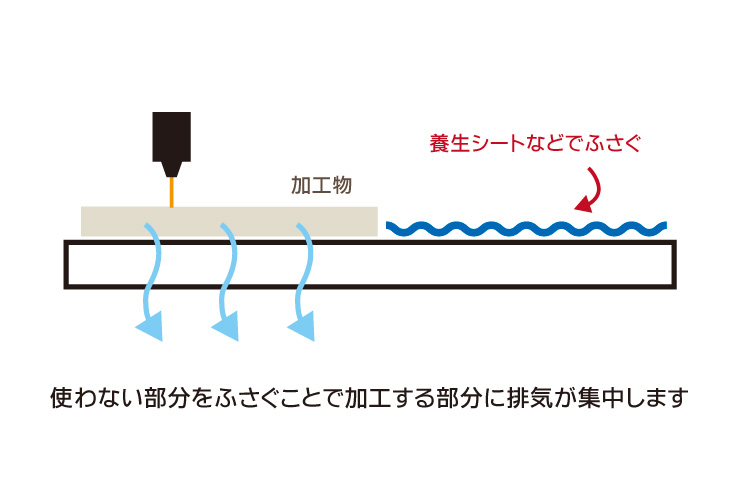

レーザー加工時に発生する煙・粉じんは、加工テーブルの下側へ排出されます。

加工する材料のサイズが小さい場合、空気の流れが分散して、排気の効率がよくありません。

このような時は、材料を置いていない部分を養生シートなどでふさいでください。

加工する材料だけに空気の流れが集中するので、排気効率がアップします。

養生シートで材料以外のテーブルをふさぎます。

カッティングボックスがカット加工に必要な理由

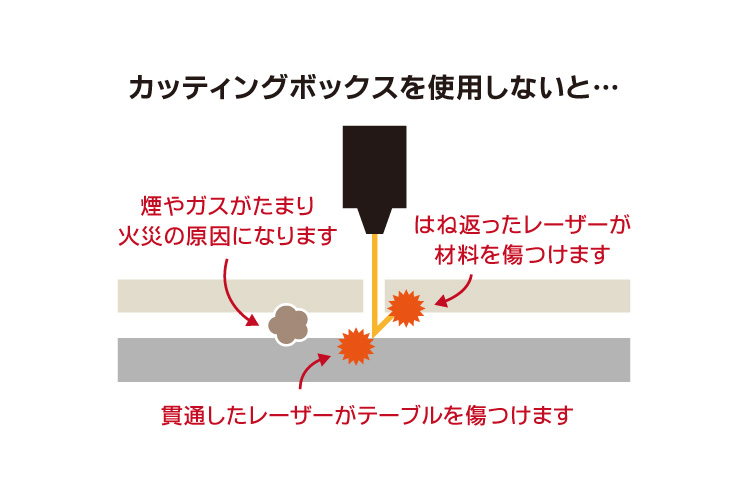

カッティングボックスは、カット加工の際に発生するガスや煙・粉じんを下から排出することで、安全性(火災予防)・加工品質(煙・ヤニの付着防止)の両面で効果があります。

カッティングボックスを使用せず、加工テーブルに材料を直接置いてのカット加工は、おすすめしておりません。

材料の下に煙・ガスがたまって火災になる恐れがあったり、貫通したレーザーが加工テーブルを傷つけたり、テーブルにはね返ったレーザーが材料を傷つけてしまうためです。

レーザーカット加工でカッティングボックスを使用しないデメリット

- 材料と加工テーブルに間に煙やガスがたまり、火災の原因になります。

- 材料を貫通したレーザー光線が、加工テーブルを傷つけます。

- 加工テーブルに跳ね返ったレーザーが材料の裏側を傷つけます。

以上、レーザー加工時の排気効率をアップさせる方法についてご紹介しました。

ご不明な点ございましたら、お気軽にカスタマーサポートセンターまでお問い合わせください。

会報誌「コムネットニュースレター vol.62」をブログ記事にしてお届けしています

※このブログ記事は、2020年3月にお客様に紙面でお届けした会報誌「コムネットニュースレター」vol.62に収録しているコンテンツをデジタル化してバックナンバーとして掲載しております。