第2営業グループの加藤です。

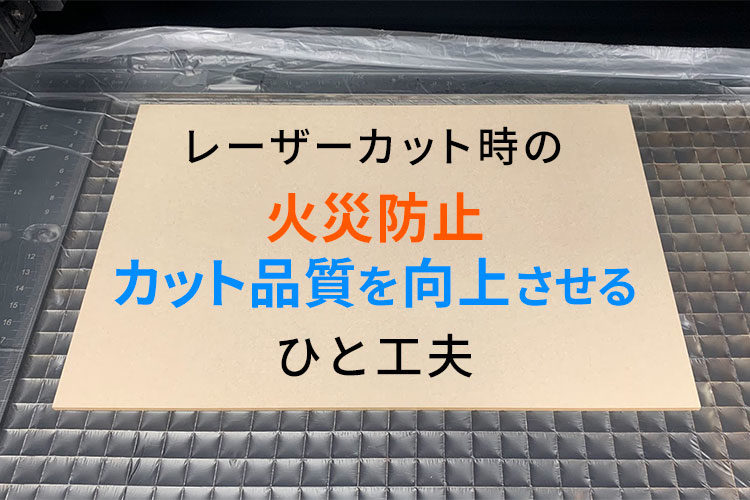

アクリルなどの材料をレーザーカットしている時に、底面に「もや」が出たり、炎が出たりする事はありませんか?

一般的には、レーザーヘッドから空気を出すことで、材料の表面の炎は飛ばせますが(エアーアシスト)、底面の炎までは抑えることは難しいと思います。

今回は、「カッティングボックス」と「ひと工夫」を加えることで、炎が上がるのを最小限にとどめ、カット品質を向上させる方法をご紹介します。

ぜひお試しください。

ご紹介する方法が可能な機種

レーザーカッター GCC LaserProシリーズ

※カッティングボックスをご利用いただいているお客様

レーザー加工機 SEIシリーズ

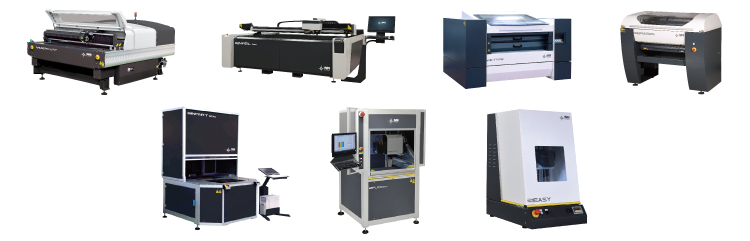

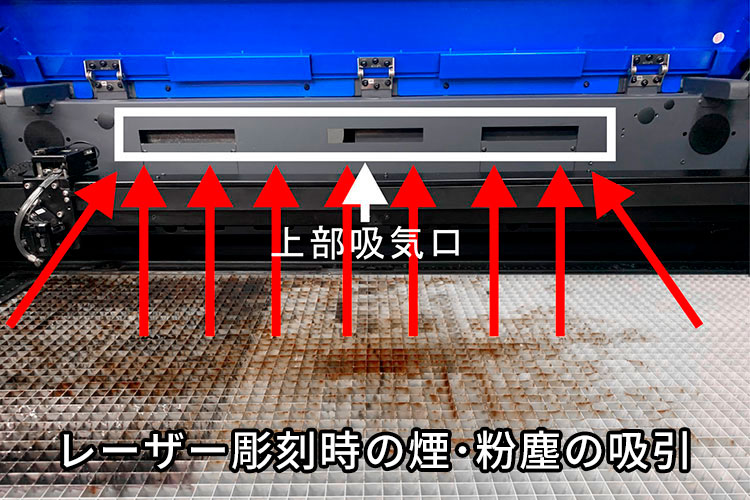

レーザー加工時の煙・粉塵を吸い込む仕組み

ここからは、レーザーカッター GCC LaserProシリーズの最新機種 S400を使用してご説明させていただきます。

下の画像のように、レーザーカット時に発生するレーザー盤面全体の煙や粉塵などは、1本のホースへ集約して吸い込みます。

盤面全体をピッタリ覆うサイズの材料であれば集塵効率がいいのですが、盤面の大きさに対して材料が小さい場合は、全体を吸引するので集塵効果は減少します。

材料の下部から出る煙や粉塵をピンポイントで吸引できるといいですよね。

ちなみにレーザー彫刻の場合は、煙が材料の上に上がるので、レーザー盤面奥の吸気口から煙や粉塵を吸い取ります。カットと彫刻どちらの加工もされる方は、レーザー本体背面上部にも排気ホースを設置することをお勧めします。

レーザー加工時の集塵効率をあげるための方法

話を戻して、集塵効率を高める秘密兵器がこちら!

なんの変哲もない塗装などで使用される養生シートです(笑)

ホームセンターなどで700円前後で販売されています。

ロール幅は、450mmや900mm幅があり、厚さは0.01mm程度です。

(必ずしもこの厚みでなければ駄目と言う訳ではございません。)

盤面のサイズに合わせて養生シートをカットして、ハニカムテーブル全体を覆います。

(盤面のサイズピッタリにカットしなくてもOKです。)

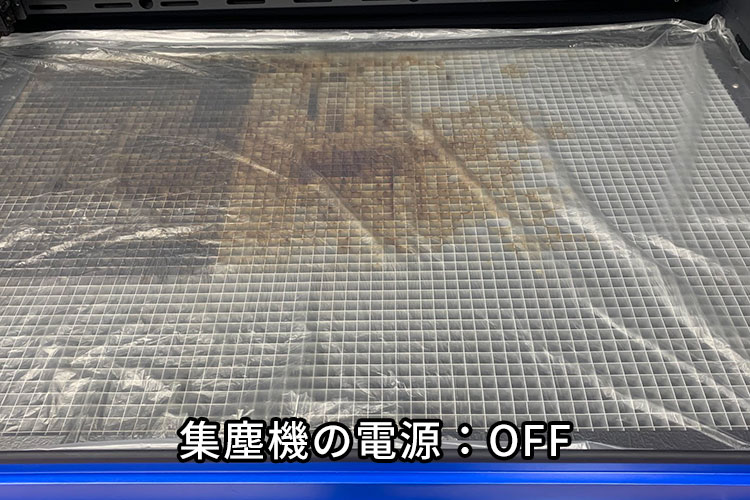

集塵機の電源を入れてない状態の養生シートです。

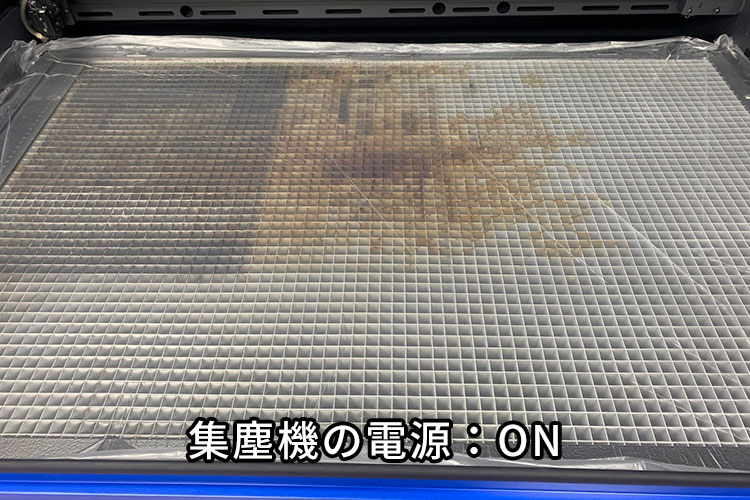

集塵機の電源を入れると、養生シートがハニカムテーブルに吸い付きます。

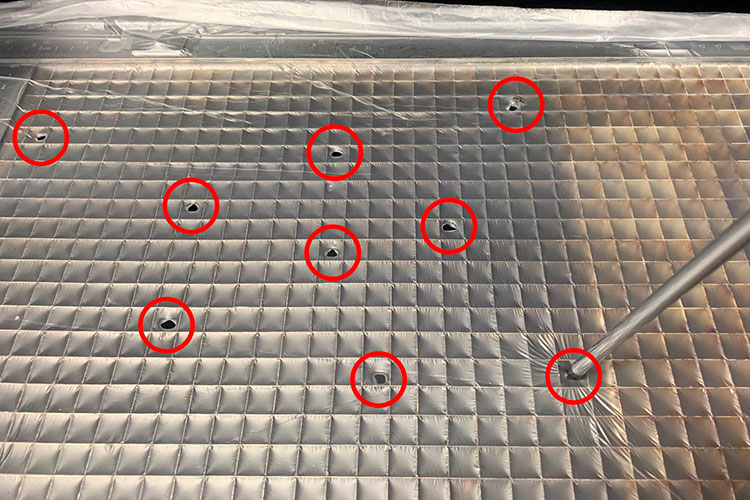

加工する材料を置く範囲に、ドライバーなどで養生シートにランダムに穴を空けます。

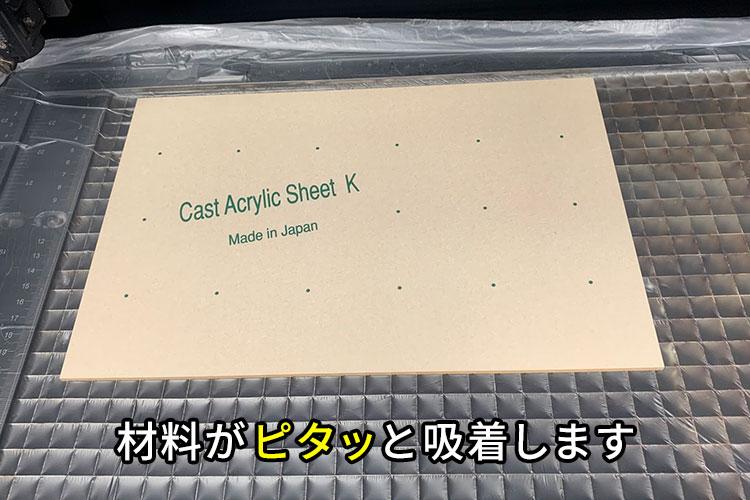

穴の空けたところに材料を乗せると、材料がちょっと押したくらいでは動かないほど「ピタッ」と吸着します。

この状態でレーザーカットすれば、アクリルの下部に吸引力が集中するので、過度に炎が上がるのを防ぐことができ、アクリル底面の「モヤ」を軽減させることができます。

以上、レーザー加工時の集塵効率をあげるための方法でした。

日頃よく見る材料を使ってほんのひと工夫するだけで、レーザー加工の品質を向上させることができるので、ぜひお試しください!

今回ご紹介する方法が可能な機種

レーザーカッター GCC LaserProシリーズ

※カッティングボックスをご利用いただいているお客様

GCC社製レーザー加工機、レーザーカッターについてのご質問はこちら

レーザー加工機 SEIシリーズ

SEI社製レーザー加工機、レーザーカッターについてのご質問はこちら

資料ダウンロード配布・無料コンサルティング受付中

レーザーカッター・レーザー加工機の無料コンサルティング

レーザーカット加工機に関して無料コンサルティングを実施しています。加工機選びはレーザーカット事業の第一歩にして一番の肝です。コムネット株式会社はお客様の最適な加工機選びをお手伝い致します。