「問題なく加工できていたのに、突然加工品質が悪くなった…!!」 という経験はございませんか?

ミラー・レンズなどの消耗品の劣化や、部品の故障などが考えられますが、ネジのゆるみや部品の汚れなど、些細な事が原因になっていることもよくあります。

今回は、加工品質が悪くなった時に、レーザーヘッド周りでチェックするポイント・解決方法をご紹介します。

カットした断面がガタガタになる。彫刻がブレる。

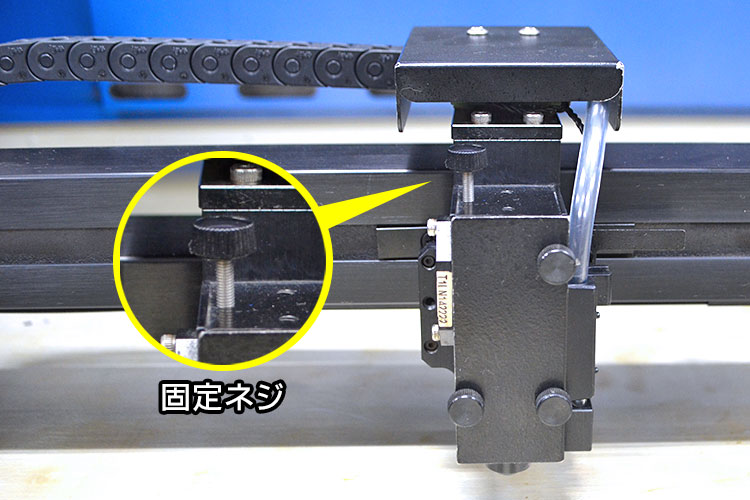

レーザーヘッド内のミラーを固定するネジをしっかり締め直してみましょう。

ミラーがしっかりと固定されていないと、加工中の振動でミラーが動いてしまい、レーザーも正しい場所に定まらないので、カット断面がガタガタになったり、彫刻がぶれてしまいます。

レーザーヘッドの上部にある固定ネジを締め直してみましょう。

締め具合の目安は、ネジをゆっくりと回していき、コツンと当たる感触があったらストップします。

そこからさらに90°回してください。

強く締めすぎると中のミラーや固定ネジが壊れてしまうので、注意しましょう。

パワーダウンしている。レーザー径が太くなった。カットした断面がななめになる。

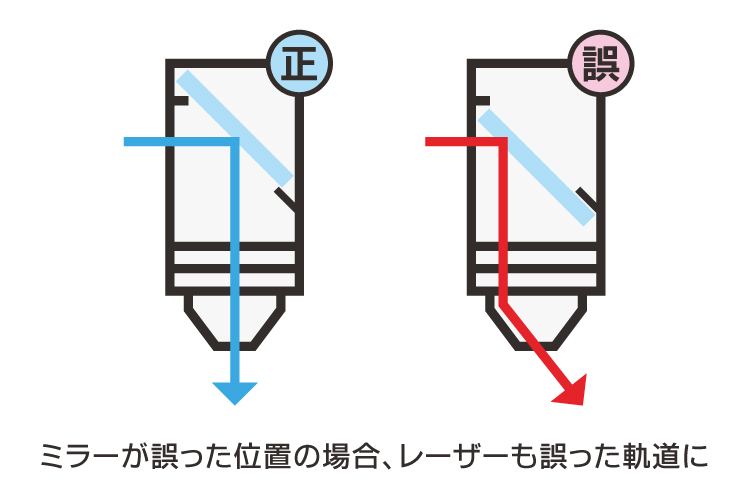

レーザーヘッド内のミラーを正しい位置に取り付けているか、チェックしてみましょう。

レーザーヘッド内のミラーを正しい位置に取り付けていますでしょうか?

ミラーが正しい位置にないと、レーザーが正しい軌道で反射されずに、ノズルなどに当たり、パワーダウンやレーザービーム径が太くなる原因になります。

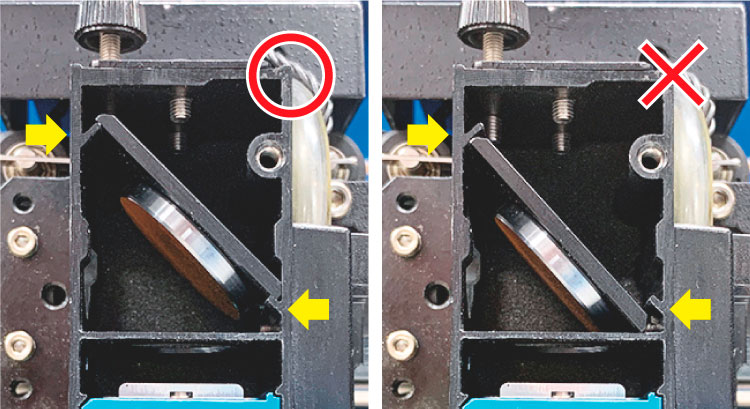

レーザーヘッドのカバーを開けて、ミラーの位置を確認してみましょう。

ミラーを固定するためのストッパーが2つあります。そのストッパーの上にミラーを乗せて、しっかりと固定しましょう。ミラーを清掃した後に誤って取り付けてしまうこともありますので、注意しましょう。

いつも加工しているパラメーターなのに、カットしづらくなった。

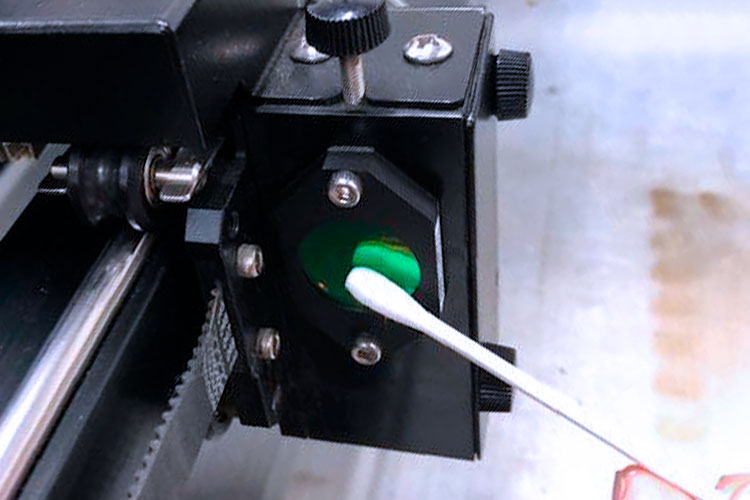

レーザーヘッド側面にある防塵レンズを清掃してみましょう。

レーザーヘッドの側面にある防塵レンズが汚れていると、レーザーのパワーが落ちてしまいます。

加工中に発生した塵やヤニ、指紋で汚れている場合があるので、清掃しましょう。

綿棒にクリーナー液を浸透させて、表面についた汚れを取り除いてください。

※クリーナー液で清掃した後は、必ず渇いた綿棒で水分を拭き取ってください。

水分が残った状態でレーザーを照射させると、劣化の原因につながります。

※機種によっては防塵レンズが付いていない機械がございます。

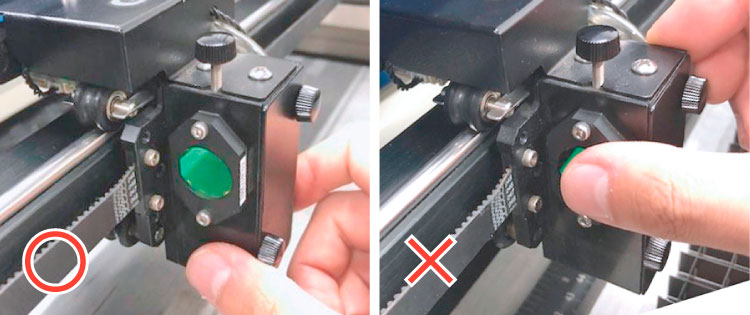

レーザーヘッドの持ち方

レーザーヘッドを動かす際、ついつい防塵レンズに触れてしまい、指紋をつけてしまっていることがあります。

防塵レンズに触れないようにヘッドを持つように意識しましょう。

まとめ

下記の3点が、レーザーの加工品質が悪くなった時のレーザーヘッド周りのチェックポイントでした。

どれも5分ほどで解決できる作業なので、加工品質に変化が見られた場合は試してみてください。

それでも症状が変わらない場合は、お気軽にカスタマーサポートセンターまでお問い合わせください。

- レーザーヘッド内のミラーを固定するネジがしっかり締められているか?

- レーザーヘッド内のミラーが正しい位置に取り付けられているか?

- レーザーヘッド側面にある防塵レンズが汚れていないか?

会報誌「コムネットニュースレター vol.60」をブログ記事にしてお届けしています

※このブログ記事は、2019年11月にお客様に紙面でお届けした会報誌「コムネットニュースレター」vol.60に収録しているコンテンツをデジタル化してバックナンバーとして掲載しております。